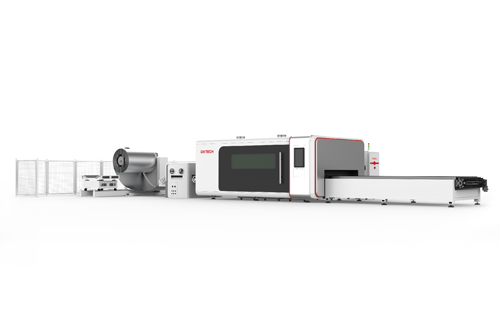

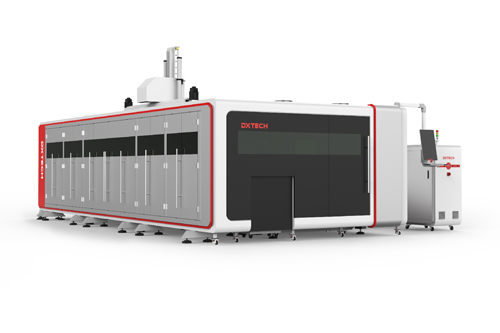

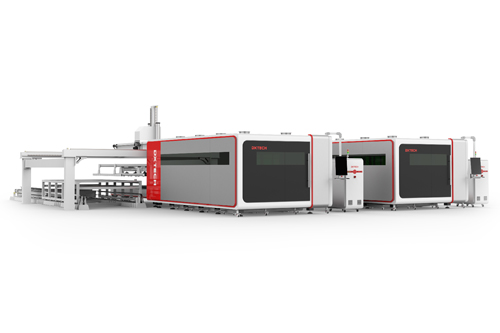

В связи с быстрым развитием современных промышленных технологий технология лазерной резки, как высокоточный и высокопроизводительный метод обработки, нашла широкое применение в обработке металлов. Среди них станки для волоконной лазерной резки стали лидерами отрасли благодаря своим уникальным преимуществам. В этой статье в качестве примера будет использован станок для лазерной резки DXTECH, чтобы глубже изучить характеристики скорости и толщины станка для волоконной лазерной резки при резке металла, а также его превосходные характеристики по скорости и точности резки.

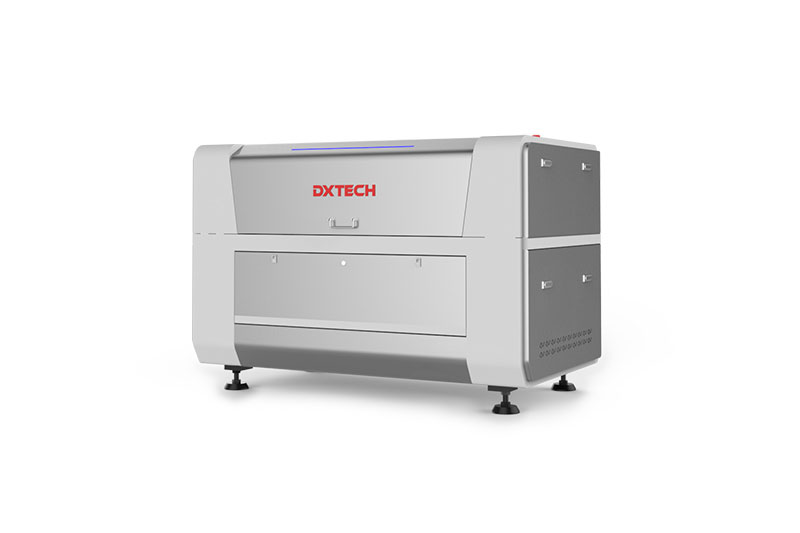

Во-первых, давайте разберемся с основным принципом работы станка для лазерной резки. Станки для волоконной лазерной резки используют высокую плотность энергии лазерного луча для фокусировки лазера на поверхности металла, заставляя его мгновенно плавиться и испаряться для достижения резки. Во время этого процесса такие факторы, как мощность лазера, фокусное расстояние, скорость резки и использование вспомогательного газа, будут оказывать важное влияние на эффект резки.

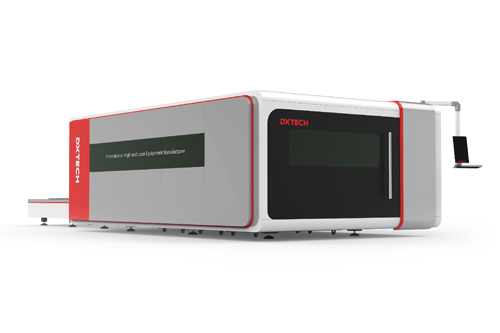

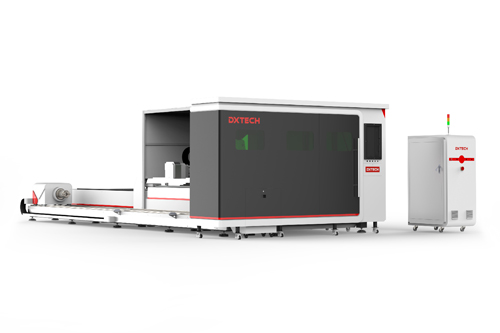

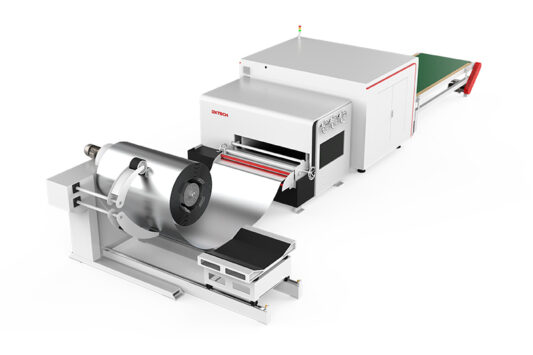

На станке лазерной резки DXTECH мы можем увидеть его превосходные характеристики с точки зрения скорости и точности. Прежде всего, станок для лазерной резки DXTECH оснащен усовершенствованной системой лазера и управления, которая обеспечивает высокую мощность и высокую стабильность выходного сигнала лазера. Это позволяет ему поддерживать высокую скорость резания при резке более толстых металлов. Например, при резке углеродистой стали станки для лазерной резки DXTECH могут достигать высоких скоростей резки, обеспечивая при этом качество резки.

Во-вторых, станки лазерной резки DXTECH также хорошо работают с точки зрения точности. Благодаря точной регулировке фокуса и управлению лазерным лучом станки для лазерной резки DXTECH могут легко обрабатывать сложные формы или металлические детали с высокими требованиями точности и удовлетворять разнообразные потребности клиентов.

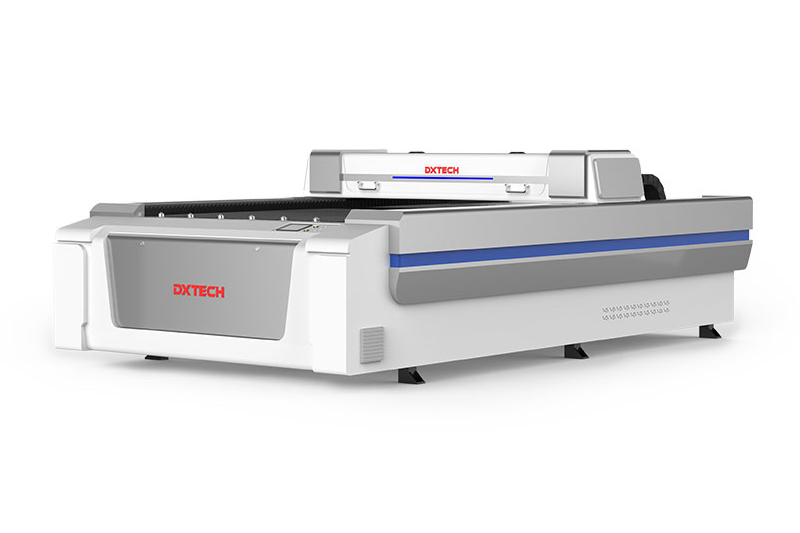

Конечно, на скорость резки и толщину станков для лазерной резки влияют и другие факторы. Например, материал, толщина и среда резки разрезаемого металла будут влиять на эффект резки. В практических приложениях нам необходимо регулировать такие параметры, как мощность лазера и скорость резки, в соответствии с конкретными условиями, чтобы получить наилучший эффект резки.

Кроме того, использование вспомогательного газа также является важным средством повышения эффективности и качества резки. Продувка кислородом или сжатым воздухом может ускорить реакцию окисления на поверхности металла, тем самым увеличивая скорость поглощения лазера металлом, еще больше ускоряя скорость резки и улучшая качество резки. Станки лазерной резки DXTECH также имеют преимущества в этом отношении. Интеллектуальная система управления точно контролирует объем впрыска и давление вспомогательного газа, обеспечивая стабильность и эффективность процесса резки.

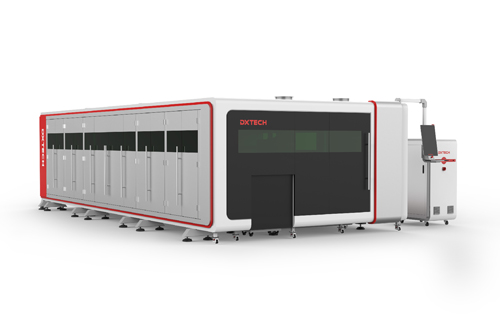

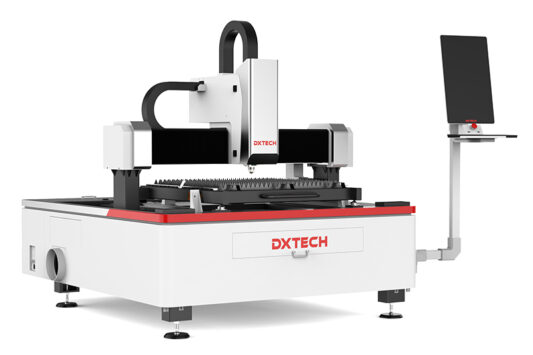

Стоит отметить, что с постоянным развитием технологий производительность станков для волоконной лазерной резки также постоянно улучшается. Будущие станки для волоконной лазерной резки будут более интеллектуальными и эффективными, способными обеспечить высококачественную резку в более широком диапазоне толщин материалов и скоростей резки. Это откроет больше возможностей для металлообрабатывающей промышленности и будет способствовать устойчивому развитию отрасли.

Подводя итог, можно сказать, что станок для лазерной резки DXTECH демонстрирует сильные стороны станков для волоконной лазерной резки в области обработки металлов с превосходной скоростью и точностью. Постоянно оптимизируя технологии и улучшая производительность, станки для волоконной лазерной резки будут продолжать предоставлять более эффективные и точные решения для металлообрабатывающей промышленности, способствуя процветанию и прогрессу отрасли.

Если вы заинтересованы в станке для лазерной резки DXTECH, пожалуйста, свяжитесь с нами.